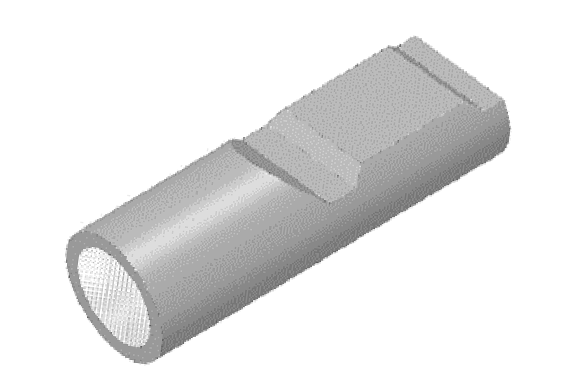

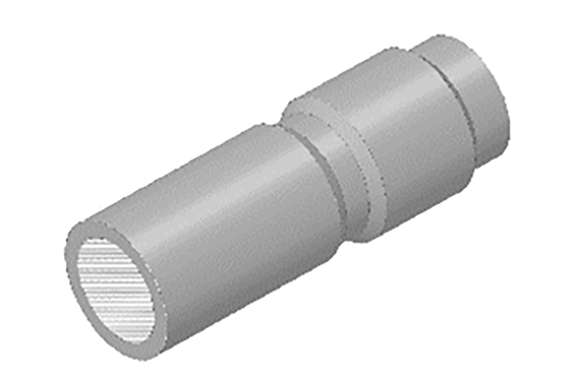

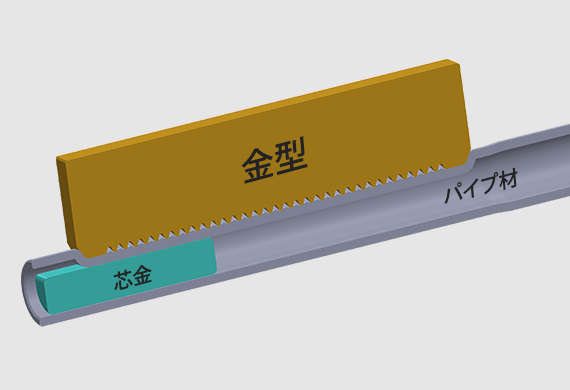

パイプ材に任意形状の金型を押しあて、高さの異なる芯金を内径側に繰り返し挿入することで、パイプの肉を金型まで盛り上げて目的の形状に高精度に成形する冷間塑性加工技術です。熱間鍛造と違い、加熱するためのエネルギーを必要としません。

- 高強度・高靱性・高精度

- 加工時間の短縮化

- 薄肉、省材料化

- 切削では困難な形状も対応可能

- パイプ材を用いることによる軽量化

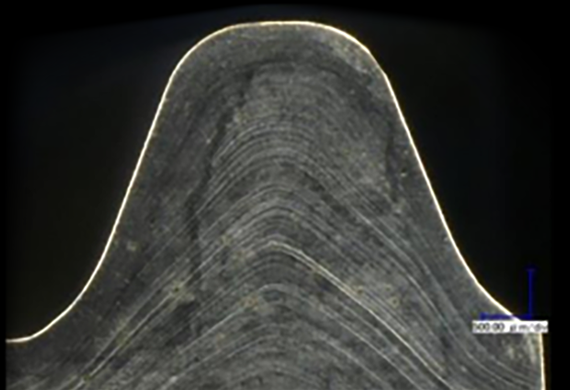

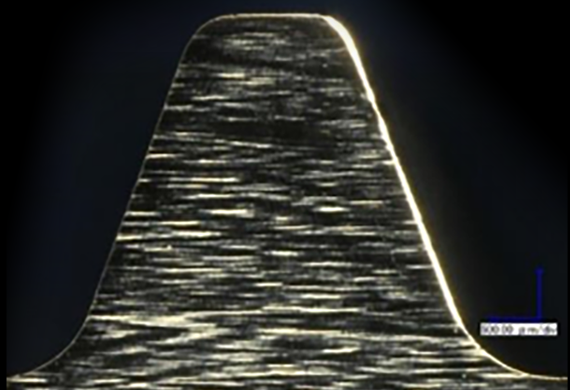

- 冷間逐次成形加工では、切削加工とは異なり連続したメタルフローが形成されるために、高強度・高靭性化することが可能です。

- 高周波熱処理と組み合わせることで、「更なる高強度化」が可能です。

金型の使用により、歯形だけでなく様々な形状で製作可能です。

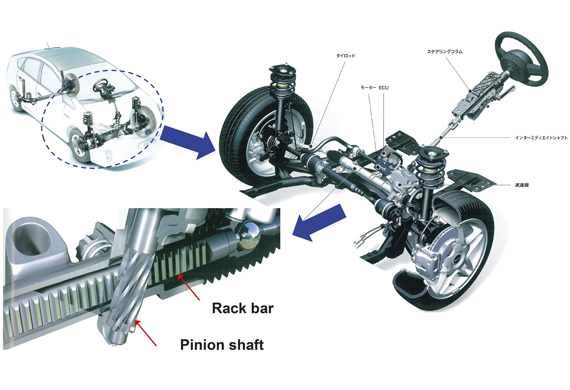

自動車の重要保安部品であるステアリングシステムの主要部品であるラックバーにおいて、歯部の成形加工に採用されております。